1. Расчет параметров системы индуктор-деталь

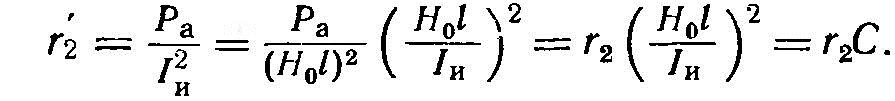

Основной задачей расчета электромагнитной системы для индукционного нагрева является определение входных параметров нагруженного индуктора: активного и реактивного сопротивлений, к. п. д., коэффициента мощности, тока, напряжения и числа витков по заданным геометрическим размерам (рис. 12), частоте тока, мощности и электрическим свойствам материала индуктора и детали. Поскольку индуктор и деталь образуют систему с распределенными параметрами, понятия сопротивлений не являются однозначно определенными, а обязательно относятся к схеме замещения, представляющей собой электрическую цепь, которой заменяется нагруженный индуктор. Каждое сопротивление характеризует активную или реактивную мощность в том или ином объеме реальной системы. В расчетах используется обычно два вида сопротивлений. Если разделить мощность в детали (Ра или Рр) на (Н0l)2, то получим сопротивления детали (r2 и х2м), приведенные (отнесенные) к намагничивающему току на ее поверхности (Iн= Н0l). Эти сопротивления иногда неточно называют собственными. Если вместо Iн взять ток индуктора Iи, то получим приведенные к индуктору (или вносимые) сопротивления r2' и х2м'. Для активного сопротивления детали

В результате расчета нужно найти вносимые сопротивления r2' и х2м'. Сопротивления r2 и х2м являются промежуточными и определяются по приведенным ранее формулам для Ра и Рр.

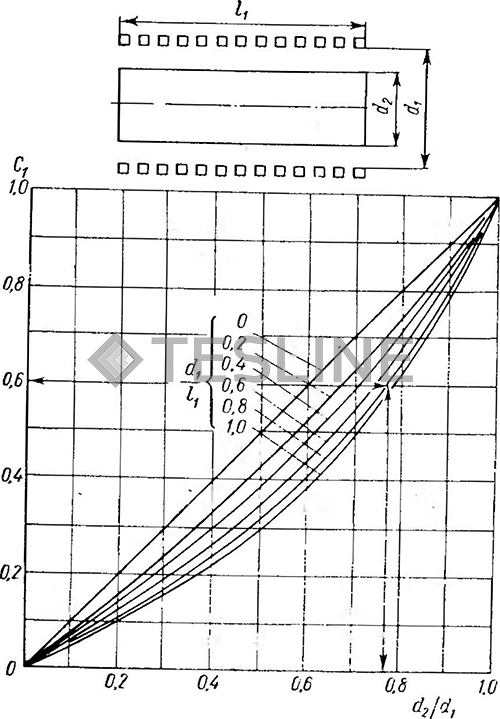

Рис. 12. Геометрические размеры системы индуктор-деталь

Величина С называется коэффициентом приведения параметров и характеризует длину системы. Коэффициент приведения всегда меньше единицы и лишь при большой длине системы (l1 >> 2R1и l1 = l2) стремится к ней.

Приведенные рассуждения справедливы лишь при условии, что магнитное поле на поверхности детали однородно (H0= const). Это допущение принимается при всех приближенных расчетах. Лишь в последнее время появились расчеты по методу наведенных э. д. с., в которых неоднородность поля учитывается заранее. Эти расчеты дают точные результаты, однако они разработаны только для простых индукционных систем.

Во всех приближенных методах сначала определяются величины r и х2м, которые затем пересчитываются в r2' и х2м', т. е. приводятся к току индуктора. Существующие методы отличаются только способами приведения сопротивлений детали. Из них наиболее распространены три метода - метод связанных контуров, поправочных коэффициентов и метод общего потока. При любом способе расчета предварительно определяются параметры пустого индуктора - r1 и х1.

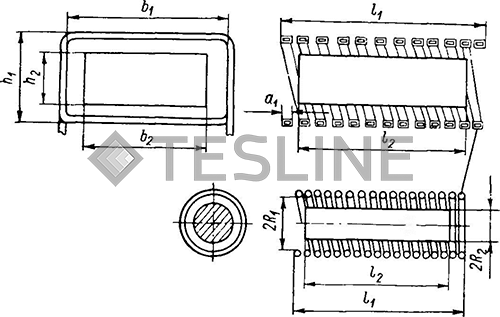

Сопротивления пустого индуктора. Если специально не оговорено, то принимается, что индуктор изготовлен в виде однослойной катушки из медной трубки. Для индукторов следует использовать только электротехническую медь марок М0 или Ml, так как наличие нежелательных добавок, например фосфора, резко увеличивает ее удельное сопротивление. При рабочей температуре (20÷50) °С сопротивление меди Ml можно считать ρ = (1,8ч2) 10-6 Ом см. Трубка индуктора обычно профилируется на прямоугольник. Принято считать, что в наружных индукторах основная часть тока протекает по стенке трубки, обращенной в сторону детали.

Тогда для индуктора длиной l1 из w витков трубки с толщиной стенки т1 (см) активное сопротивление равно

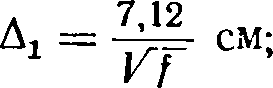

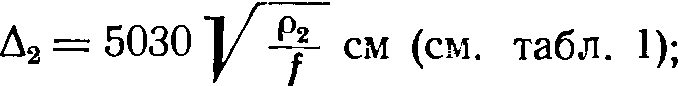

где Δ1 -глубина проникновения тока в медь; Пэ- эквивалентный периметр окна индуктора:

для цилиндрического индуктора с внутренним радиусом R1 Пэ = 2 πR1, для прямоугольного индуктора с окном h1 х b1 Пэ = 2 (ht + b1 + 2Δ).

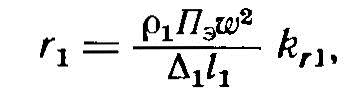

Рис. 13. Значения kr1

Коэффициент увеличения сопротивления kr1 учитывает толщину стенки трубки (рис. 13). Его минимальная величина, равная 0,92, соответствует  Поскольку минимальному r1 соответствуют минимальные потери тепла, толщину трубки следует брать в пределах τ1 = (1,25÷2,8) Δ1 (табл. 11).

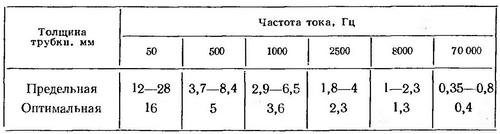

Поскольку минимальному r1 соответствуют минимальные потери тепла, толщину трубки следует брать в пределах τ1 = (1,25÷2,8) Δ1 (табл. 11).

Таблица 11. Оптимальная и предельная толщина трубки индуктора

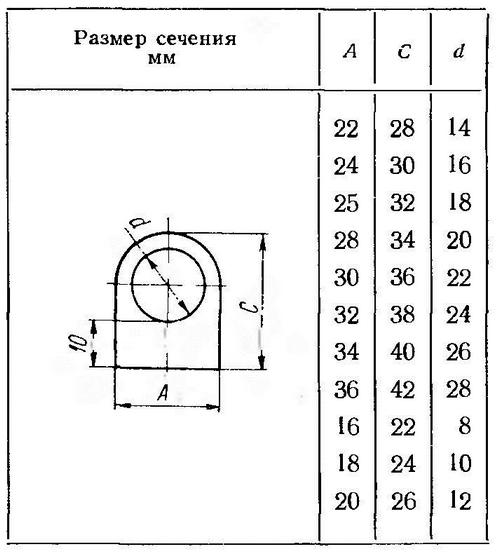

Для индукторов промышленной частоты изготовляются специальные неравностенные трубки (табл. 12).

Таблица 12. Сложные профили токопроводов для индукторов промышленной частоты тока

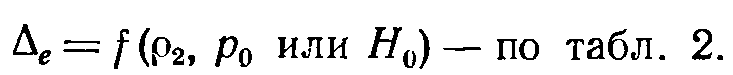

Иногда для этой цели используют равностенные трубки толщиной τ1 = (З÷4) мм. Поскольку на частоте 50 Гц Δ1 = 10 мм и поверхностный эффект в проводе выражен слабо, для однослойных обмоток r1 (Ом) можно определять, как на постоянном токе:

.png)

где S0-площадь поперечного сечения меди проводника.

В формуле для r1 на повышенной частоте обычно в знаменатель вводится величина g - коэффициент заполнения индуктора медью по длине. Изучение распределения плотности тока и потерь в проводниках в зависимости от формы трубки и зазора между витками показало, что r1 на повышенных частотах слабо зависит от g в обычно используемом диапазоне (0,6 ≤ g ≤ 0,9). Поэтому коэффициент g из формулы исключен. Форма проводника (прямоугольная или круглая трубка) также не дает существенных различий в r1, однако прямоугольное сечение обеспечивает большую площадь окна для охлаждающей воды при том же коэффициенте g.

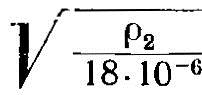

Расчетные формулы для цилиндрического индуктора:

.png)

Аналогично для индуктора прямоугольного сечения высотой окна h1, шириной b1 и длиной l1

.jpg)

Реактивное сопротивление индуктора определяется по известной формуле:

.jpg)

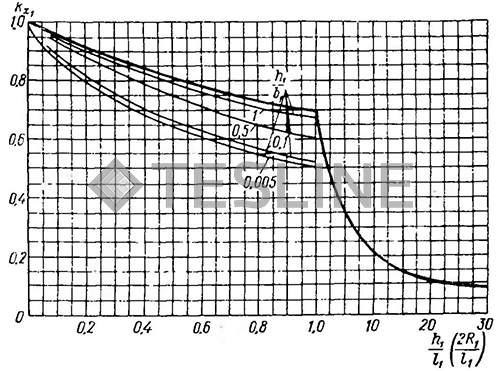

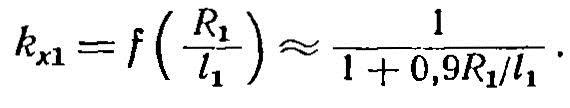

где ω = 2πf - круговая частота; S1- площадь окна индуктора, ограниченная эквивалентным периметром, см2; kx1 - поправочный коэффициент самоиндукции, зависящий от длины индуктора (рис. 14).

Рис. 14. Значения kx1: - для цилиндров; - - для индукторов прямоугольного сечения

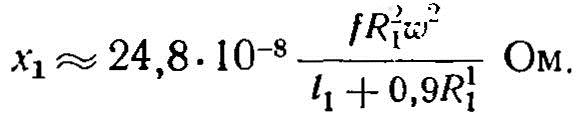

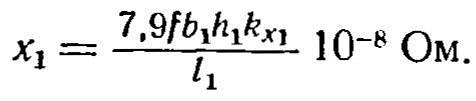

Расчетная формула для цилиндрического индуктора:

Здесь принято

Для индуктора прямоугольного сечения

Рассмотрим основные методы расчета вносимых сопротивлений детали.

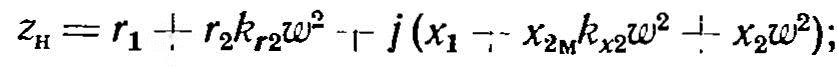

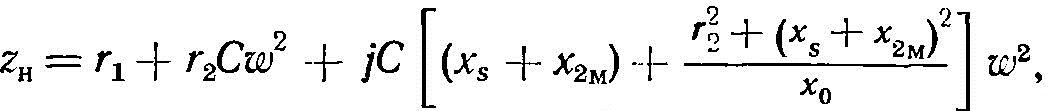

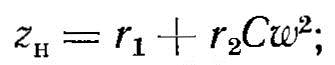

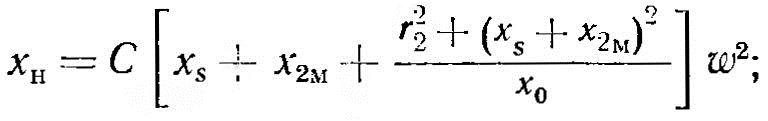

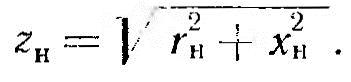

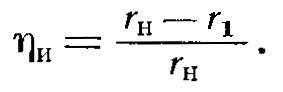

Метод связанных контуров. Метод основан на аналогии индуктора и детали с двумя связанными катушками. Вторичная катушка, заменяющая деталь и имеющая один виток с радиусом R2 и длиной l2, замкнута на сопротивление r2, определенное для отрезка длинного индуктора. Конечная длина индуктора и детали учитывается поправочными коэффициентами. Полное сопротивление индуктора

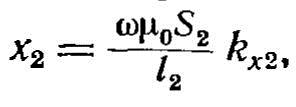

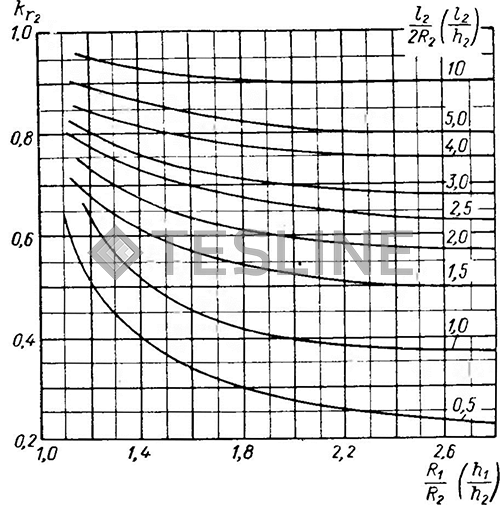

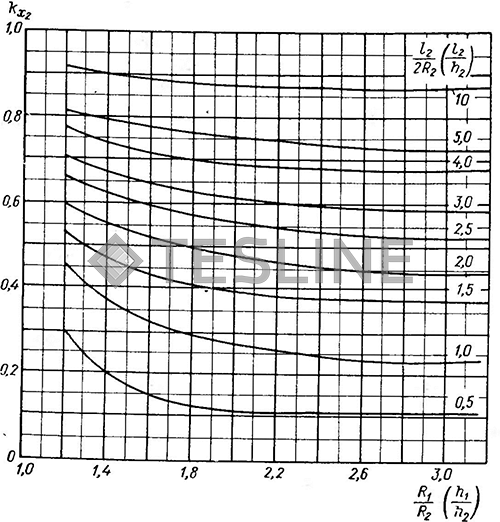

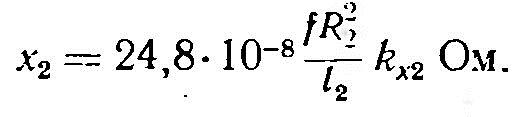

здесь kr2 и kх2 - поправочные коэффициенты активного и реактивного сопротивлений детали (рис. 15, 16); х2м- индуктивное сопротивление потоку внутри детали;

где S2- площадь сечения детали по внешнему периметру.

Рис. 15. Значения kr2

Рис. 16. Значения kx2

Для цилиндрических деталей

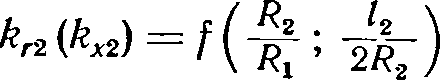

Коэффициенты kr2 и kx2 зависят только от геометрических размеров индуктора и детали:

и применимы лишь при l2 ≈ l1. При нагреве прямоугольных тел вместо R1 и R2 следует брать 2h1 и 2h2. Метод не является универсальным, так как kr2 и kx2 не зависят от частоты тока и свойств нагреваемой детали. Однако он является самым простым и может применяться для индукторов большой длины (l1 > 5R1).

Метод расчета по общему потоку. Метод основан на составлении и расчете магнитной схемы замещения нагруженного индуктора. Допускается, что все его витки охвачены одним общим потоком. Участок прохождения магнитного потока по детали и по зазору вдоль ее поверхности является полезным и рабочим, а участок внутри индуктора, но вне детали (при l1 > l2) и снаружи индуктора - участком замыкания потока. Сопротивления, обусловленные наличием зазора (xs) и детали (r2 и х2м), рассчитываются как для отрезка длиной l2 бесконечной системы (еслиl2 > l1, то условно считаем l2 =- l1). Расчет прост и универсален. Ошибка расчета обычно не превышает 8% по хн и 10-15% по rн.

Полное сопротивление индуктора равно

где х0 - сопротивление обратного замыкания; С - коэффициент приведения параметров;

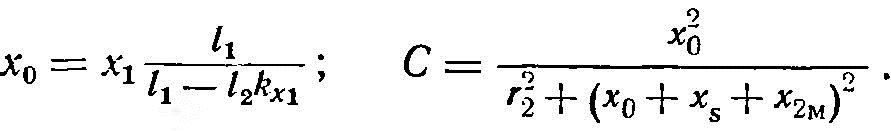

Формулы для расчета r2, х2м, х0 и xs сведены в табл. 13.

Таблица 13. Формулы для определения активных и реактивных сопротивлений нагреваемых тел различной формы

Порядок электрического расчета индуктора следующий.

1. По электрическим свойствам определяем глубины проникновения:

Если ρ2 > 18∙10 6, то полученное Δе нужно увеличить в  раз.

раз.

2. Находим расчетные геометрические размеры индуктора и детали в каждом режиме в соответствии с табл. 13. В горячем режиме расчетные размеры детали равны истинным.

3. По формулам табл. 13 рассчитываем сопротивления r2, х2м и xs и вычисляем коэффициент С.

4. Находим активное сопротивление пустого индуктора r1.

5. Сопротивления нагруженного индуктора:

6. Электрический к. п. д.

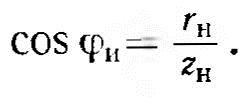

7. Коэффициент мощности

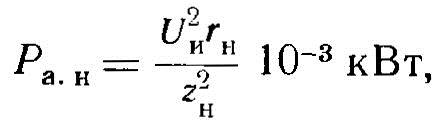

8. Активная и реактивная мощности индуктора:

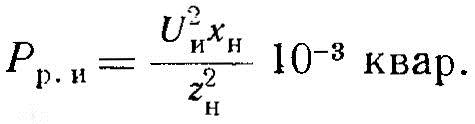

9. Ток индуктора

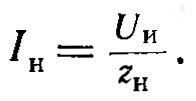

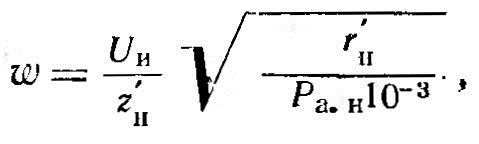

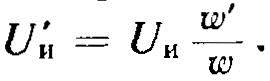

10. Число витков. Если число витков заранее неизвестно, в расчете полагаем w - 1 и затем число витков находим по формуле

где Ра.н - мощность в кВт; zн' и rн' - сопротивления при w = 1.

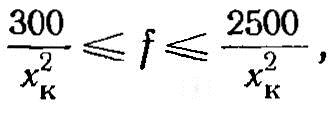

11. Пересчет индуктора. Индуктор будет потреблять мощность Р'а. и вместо Ра. и при том же напряжении, если изменить число витков

Индуктор с числом витков w' вместо w будет потреблять ту же мощность, если на нем изменить напряжение

2. Выбор частоты и размеров индуктора

Выбор частоты является одним из наиболее ответственных моментов при проектировании индукционных установок. Он определяется требованием высокого электрического к. п. д. как индуктора, так и всей установки, необходимостью получения заданного распределения температуры по сечению детали, наличием и техническими данными оборудования (преобразователей требуемой мощности, конденсаторов, контакторов). Окончательно частота выбирается по результатам технико-экономического анализа.

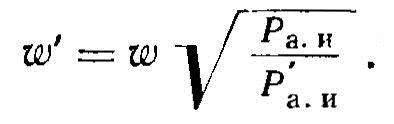

Однако основные требования к частоте определяются системой индуктор-деталь. При поверхностной закалке для получения высокого термического к. п. д. и хорошего качества термообработки необходимо обеспечить так называемый глубинный тип нагрева, при котором горячая глубина проникновения тока Δ2 в один-три раза превышает толщину нагреваемого под закалку слоя. Отсюда рекомендуемый диапазон частот равен

где хк - глубина закаленного слоя в см.

При сквозном нагреве противоположные требования предъявляют условия равномерного нагрева по всему сечению и высокого электрического к. п. д. При понижении частоты равномерность нагрева повышается, т. е. время нагрева может быть сокращено. Однако, начиная с некоторой частоты, распределение мощности становится постоянным, при этом время нагрева является минимально возможным. Для сплошных тел (круглого и прямоугольного сечений) при переходе от низкой частоты к высокой, при которой вся мощность выделяется в тонком поверхностном слое, время нагрева увеличивается примерно в 1,8-2 раза при той же равномерности нагрева.

Зависимость электрического к. п. д. от частоты довольно сложна и определяется характером детали и ее состоянием. Для сплошных деталей (круглых и прямоугольных) к. п. д. обычно растет с повышением частоты, стремясь к предельному значению. Для полых цилиндров и широких пластин существует оптимальная частота, при которой к. п. д. максимален. При нагреве ферромагнитных тел к. п. д. зависит от частоты косвенно, через μе. Одна и та же удельная мощность будет передаваться на более высокой частоте при меньших напряженностях Н0. Это приведет к росту μе, и, следовательно, повышению r2 и ηи.

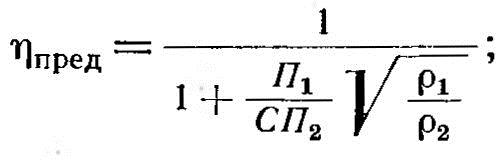

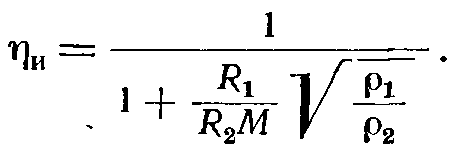

Используя полученные ранее формулы для ηи, можно написать выражение

.jpg)

где ϒ - один из коэффициентов (φ, Ф, М, G), относящийся к данному режиму и виду детали.

В приведенной формуле от частоты зависят kr1, μ2 (при постоянстве р0), С и ϒ. Поскольку kr1 всегда может быть взято близким к оптимуму, а С мало зависит от f, частотная зависимость ηи определяется в основном коэффициентом ϒ. Наибольшему значению ϒ соответствует максимум ηи: При повышении частоты ϒ стремится к единице и к. п. д. достигает своего предельного значения

здесь μ2 равна единице.

Предельный к. п. д. зависит только от геометрических размеров системы и удельного сопротивления р2.

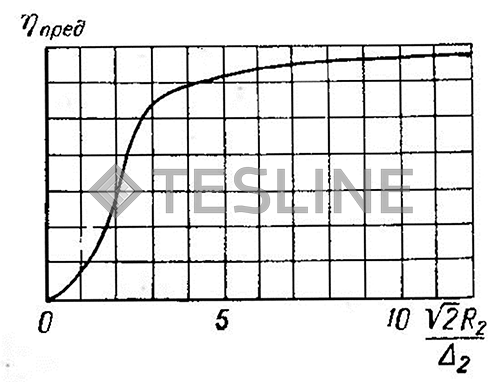

Рис. 17. К. п. д. индуктора при нагреве сплошного цилиндра

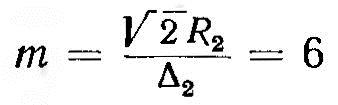

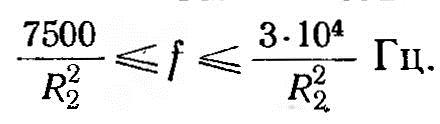

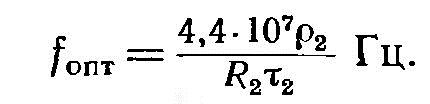

Сплошной цилиндр радиусом R2. При μ2 = 1 и ϒ = Ф частотная зависимость ηи определяется видом функции Ф = f (f) (см. табл. 10). Качественный характер кривой ηи = f (т) приведен на рис. 17. Из рисунка следует, что к. п. д. приближается к предельному уже при  или R2 > 4Δ2, при т < 2,5 резко падает. Оптимальным можно считать диапазон 2,5 ≤ т ≤ 5, в котором к. п. д. остается близким к предельному при удовлетворительной равномерности нагрева. Отсюда частота для нагрева стальных деталей (ρ = 10-4 Ом∙см) равна

или R2 > 4Δ2, при т < 2,5 резко падает. Оптимальным можно считать диапазон 2,5 ≤ т ≤ 5, в котором к. п. д. остается близким к предельному при удовлетворительной равномерности нагрева. Отсюда частота для нагрева стальных деталей (ρ = 10-4 Ом∙см) равна

При отсутствии подходящего оборудования в этом диапазоне частоту следует брать выше, одновременно увеличивая время нагрева.

Рис. 18. Вспомогательная величина С1

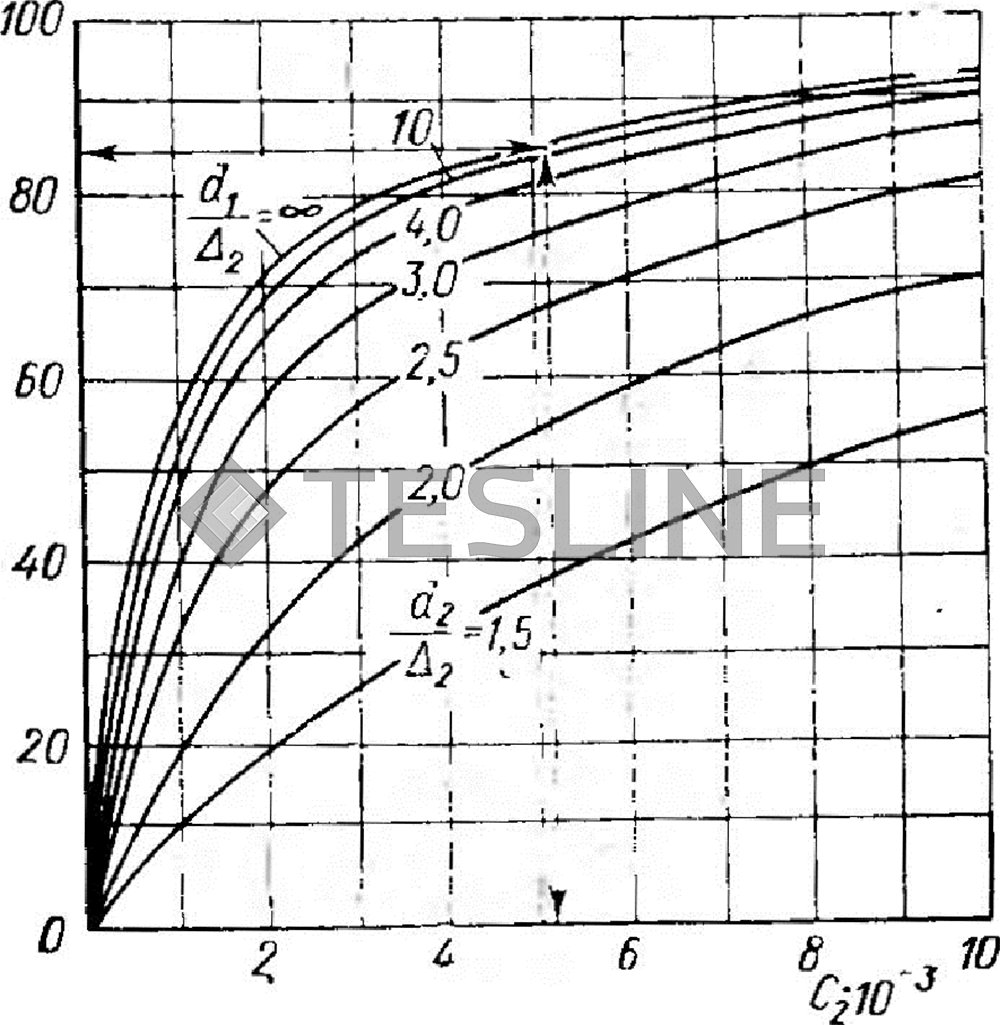

Рис. 19. Кпд системы индуктор-деталь в зависимости от С2=С1 √ρμ

К. п. д. индуктора, длина которого больше диаметра, можно вычислить достаточно точно, пользуясь графиками рис. 18 и 19. Для этого следует проделать следующее:

найти отношение диаметра проводника к внутреннему диаметру индуктора d2/d1;

определить отношение внутреннего диаметра индуктора к его длине d2/l1;

вычислить квадратный корень из произведения электрического сопротивления проводника на его относительную магнитную проницаемость (√ρ2μ2);

найти отношение диаметра проводника к глубине проникновения тока (d2/Δ2);

по кривым графика рис. 18 найти вспомогательную величину С1; вычислить вспомогательную величину С2 = С1 √ρ2μ2;

по графику на рис. 19 найти к. п. д. индуктора.

При уменьшении длины индуктора к. п. д. снижается из-за уменьшения коэффициента приведения С.

Из графика следует, что увеличение зазора приводит к заметному снижению к. п. д., особенно при низкой частоте (m < 2,5). Кроме того, сильно падает коэффициент мощности индуктора и увеличивается конденсаторная батарея.

Явление резкого падения к. п. д. индуктора при т < 2,5 может быть использовано на практике для выравнивания температуры неравномерно нагретой по длине заготовки из ферромагнитных материалов с последующим догревом на более высокой частоте или в случае, когда требуется нагрев только до температуры точки Кюри без опасения перегрева. Для этого частоту подбирают так, чтобы в горячем режиме глубина проникновения не превышала радиус детали. В холодном режиме μе велико и нагрев происходит интенсивно. С потерей магнитных свойств т снижается (т < 1,4) и нагрев практически прекращается. Этот способ стабилизации температуры требует осторожности, так как при переходе в горячий режим ток индуктора может сильно возрасти из-за падения zи, и мощность, потребляемая индуктором, снизится мало при резком увеличении потерь в индуктирующем проводе.

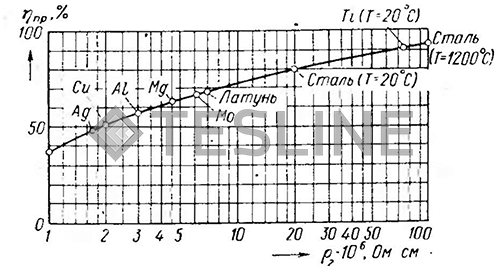

На рис. 20 показан максимально возможный к. п. д. при нагреве немагнитных материалов с разными значениями электросопротивления. Предполагается, что d2/Δ2 = ∞.

Рис. 20. Максимальный к.п.д. индуктора при нагреве материалов с различными значениями ρ. Для стали при μ =1

Заготовки прямоугольного сечения. Так как ϒ = G, то зависимость к. п. д. от частоты можно проследить по рис. 8. Для широких пластин (b2/h2 → ∞) максимум к. п. д. соответствует h2 = πΔ2, т. е. частоте f = 8,1∙106 ρ2h22. Нагрев квадратных заготовок аналогичен нагреву цилиндра с той же площадью сечения. К. п. д. индукторов для нагрева прямоугольных тел обычно выше, чем цилиндрических, не только за счет различия коэффициентов G и Ф, но и из-за лучшего соотношения периметров деталей и индукторов.

Полый цилиндр с наружным радиусом R2 и толщиной стенки т2. К. п. д. длинного индуктора определяется формулой

Для полых цилиндров, в отличие от сплошных, имеется оптимальная частота, при которой к. п. д. максимален. Этот максимум заметно выражен лишь при малых толщинах стенки (т2 ≤ 0,2R2):

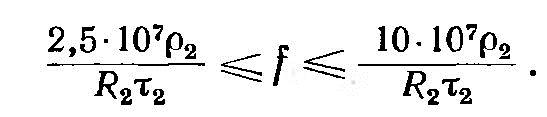

Максимум к. п. д. является пологим, и возможны значительные отклонения от оптимальной частоты без заметного падения к. п. д., и можно рекомендовать следующие пределы:

Уменьшение частоты приводит к резкому падению к. п. д. С увеличением частоты выше указанного диапазона к. п. д. падает до минимума при т2 = π/2 Δ2 и затем немного снова поднимается, стремясь к предельному значению для сплошного цилиндра.

Для коротких индукторов (l1 < 4R1) при нагреве деталей всех видов желательно увеличение частоты по сравнению с рекомендованной. Это увеличение может достигать полуторакратной величины.

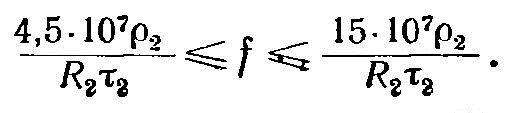

Например, при нагреве полых цилиндров в коротких индукторах (l1 < 2R1) частоту следует брать в диапазоне

Источник: "Проектирование и эксплуатация высокочастотных установок" Шамов А. Н., Бодажков В. А.